结构与产品设计

五金(箱体/面板/螺丝)

包装(纸箱/缓冲棉/说明书广告彩页)

产品设计(形状/颜色/字体/对齐方式)

产品结构设计,指的是实物产品,经过了产品外观设计之后,再对其进行实现的设计过程。

产品结构设计是衔接产品外观设计和生产之间的设计,产品外观设计好了用户能看到的那些内容,外形,颜色,涉及的内容较广,对工艺、零件、组装、开模注塑、功能测试和项目管理等都需要了解。

产品结构设计需要的最基础知识之一,机械制图。需要懂正视图、侧视图、有基本的第一视角,第三视角之类概念,能通过图纸看懂零件的长宽高尺寸和关键特征。

会主动不断学习新知识,是一名产品结构设计师应该具有的素质。这里需要强调的一点是,不要固步自封,不要因为学了哪个软件,就觉得其他软件都是**。

网上经常会有这样的争论,其实这非常小儿科,不同软件有不同软件的优势,并且软件之间还在相互不断学习和模仿,各种功能越来越趋同,还在不断产生新的软件和功能。

这种觉得自己学的软件最好的想法非常危险,不符合不断学习这一产品结构设计师基本素养,最后容易被时代淘汰。放开心态不断学习和了解才是应该做的。

因为软件只是工具,产品结构设计需要的是知识。

大部分产品内部都有核心器件,提供交互的显示屏,用于控制的按键、线路板,各种配套的开关、线路、连接件、缓冲件、密封件、能量存储单元等。

零件的定位,就是需要设计零件在产品内的位置,一方面需要将零件XYZ三个方向的空间位置都确定好,一方面需要考虑定位方式的合理性和有效性,需要防止过定位,和难定位问题出现,特别需要考虑零件本身加工精度的影响。

这方面即使是工作了一段时间的结构工程师都会犯错。比如设计上通过孔定位,但是实际加工中精度达不到设计要求,很多结构工程师会认为完全是加工的问题,一味要求加工厂追求达不到的精度,

实际上很多时候,设计时只要将圆孔变成槽孔,避免多个圆孔造成过定位,就能解决这个问题。

需要明确的是,固定和定位并不是一个范畴,甚至在做产品结构设计时,需要尽量避免用同一个结构特征同时请定位和固定的作用,特别对定位有高精度要求时。

因为定位需要的是高精度,固定需要的是高强度,对零件相应特征的大小往往是不同的,

比如螺丝柱,这是典型的固定特征,拿来用于比如线路板的定位,在低精度要求下也不是不可以,但如果对定位要求高,螺丝柱固定时,螺丝打的偏一点,0.2mm的偏差基本是不可控的,

如果要求高精度的定位显然是不行的,这时候就需要另外的高精度定位柱才可以,比如专门做个实心柱子,然后板子上开相应的孔,两者间隙做0.05,螺丝柱与螺丝,则只起固定作用。

对零件的固定,主要考虑的是稳定牢固,常见的方式有螺丝柱、粘接、焊接、铆接等等,有时候卡勾结构也作为是固定结构使用,但是抗冲击效果较差。

原理很简单,就是使用各种手段把零件和零件之间连住,难点在于强度的考量。

学习时可以参考一下现有的设计,因为这些设计都是经验值,都是很多实际产品验证后的结果,直接学习再尝试,效率会比较高。

现在的模拟软件已经越来越先进,比如可以模拟跌落,可以看跌落情况下螺丝柱的数量和厚度是否满足强度要求,这方面值得花时间学习。

具体卡勾、螺丝柱、超声焊、铆接、粘胶等工艺相关产品结构设计细节找专门的资料再看一下,需要与时俱进,万万不可躺在设计经验值上面不动,那样很快就会被淘汰。

零件的保护,也是产品结构设计中的重点。不同产品有不同的工作状况,对于内部零件有不同的保护要求。最常见的是强度要求,产品工作着零件掉下来了是万万不行的。

通过散热对内部零件的保护也是产品结构设计中经常会需要考虑的内容。

很多元器件,比如功率管、线路板等工作时会产生比较大的热量,如果无法将热量散出,会对产品零件造成伤害乃至损坏。

常规的方式有增加散热风扇,散热块,导热硅胶,石墨烯散热材料等。有专门的热分析知识和软件,比如计算某块散热块的散热功率是否符合产品零件散热要求等。

比如电器中常见的喇叭,初级的功能实现就是喇叭全面开几个孔,使声音能传出来。

中级的知道喇叭和壳体之间需要加密封泡棉,构成喇叭前音腔,知道出音孔面积需要满足喇叭的规格要求,使声音更好的传出来。

高级的产品结构设计知道喇叭后部需要做密封的后音腔,后音腔体积和形状需要按特定的规则设计,使喇叭实际播放环境满足喇叭音频设计要求,使f0和音频曲线符合要求,使喇叭发出的音质更好。

这里面涉及的设计内容,是产品结构设计中外人看不出来,实际工作量和内容很多的一块。具体的学习,需要针对一个个功能器件,详细的了解、学习、设计、测试和提升。

做初步的产品结构设计时,需要考虑拆件怎么样做,利于组装利于零件生产。需要对生产效率提升方法有概念,需要对组装相关事情有概念,同样需要不断更新。

首先,产品结构设计师需要懂一些器件相关的知识。

很多产品采用的设计方式是由内之外的方式,先选定内部器件,在把器件进行组合,然后设计外观。作为产品结构设计师,就需要选择合适的器件,摆放在利于做产品外观设计的位置,形成合适的产品内部器件堆叠。

这方面的工作,从技术上需要了解器件及器件的工作原理,需要和工业设计师和硬件工程师进行交互,满足产品功能需求和产品外观造型需求,产品思维、结构思维、外观思维都需要具备,还需要懂一些硬件相关常识。

然后产品结构设计师一定要去各个加工厂和组装厂,比如模厂,产线等地方。

因为产品结构设计师需要了解不同的设计,在不同的加工工艺和不同的组装方式下,不同的表现,然后才能逐步优化自己的设计,使产品结构设计适合生产,提升零件加工良率和组装效率。

结构工程师需要出具初版的组装说明,作为产线工程排线和初步了解产品的基础。再然后,产品结构设计师需要整理整个产品的物料BOM,将对应的加工图档,发给不同类型的供应商,模厂、钣金厂、冲压件厂、硅胶厂等等。

对接各类供应商,通过沟通交流,保证每个零件在各个供应商那生产出来,并且需要确定能接受的质量标准,这个零件尺寸超差0.1mm行不行,那个零件平整度要做到什么程度才能符合组装要求,这些都需要产品结构设计师来确定。

设计完图纸,跟踪出来物料,上了产线指导工人把产品组装了出来,产品组装出来距离产品上市,只有通过了测试,产品才被认为是可量产的,然后才能量产,才能上市。

产品结构设计师在其中需要做什么事情,设计前研究标准,使自己的设计符合标准,不能有硬伤。产品组装后送去测试,然后对发生的问题进行分析,看通过什么的手段解决问题。

组装、送检、分析问题、修改、再组装、送检,反复循环,直到项目终结或者通过进入量产。

零件尺寸总是有公差的,所以需要告诉供应商合格的界限在哪。需要形成可追溯的文件,以免量产过程中出现质量问题无法追查。

需要与产品策划、工业设计师、硬件工程师、各类供应商、产线人员、质量人员、测试人员、项目经理交互。

需要了解外观、了解硬件、思考产品策划中的产品形态问题、对接各类加工供应商需要的工艺常识,对接组装厂的BOM和SOP相关内容思维,懂各类质量标准,了解各类测试手段,出现问题知道大概的解决方向。

所以对产品结构设计师来说,整个产品生命周期中,每个环节几乎都要涉及。

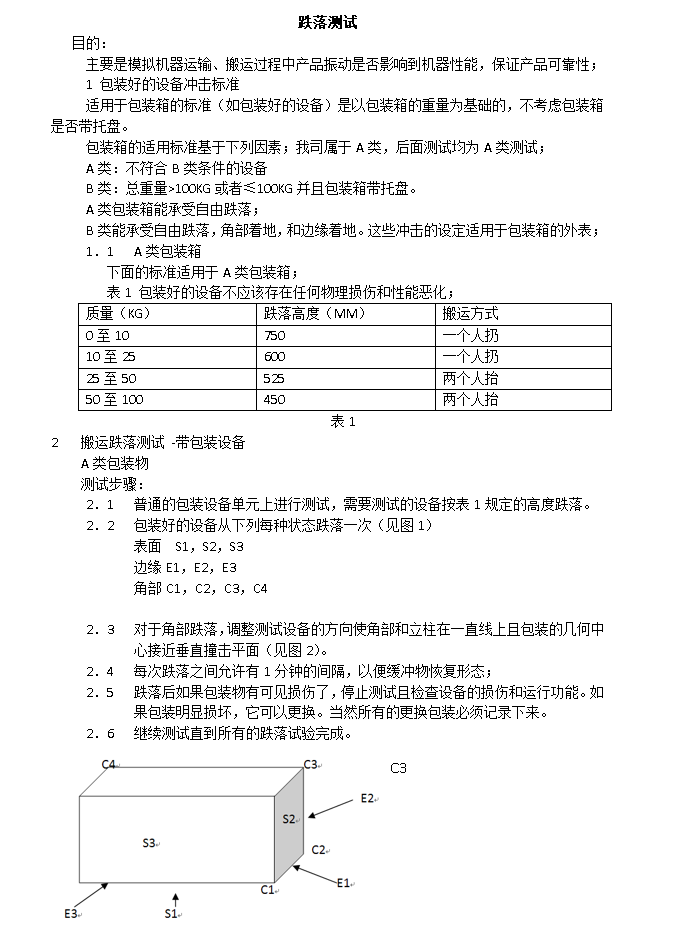

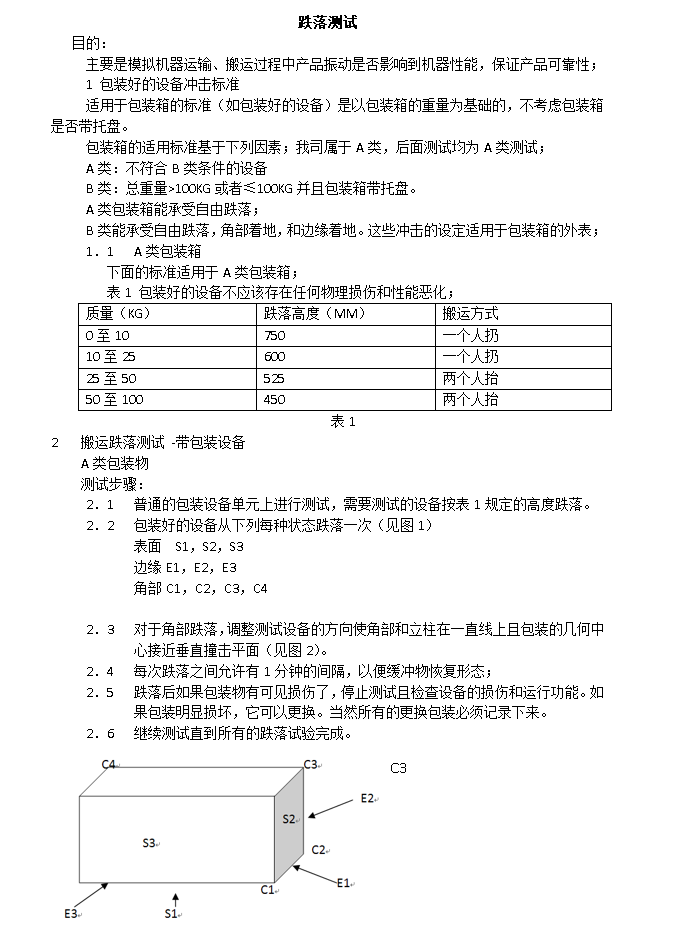

跌落测试